3Dプリンターでものづくりを変える。世界を見据える国産装置メーカー

株式会社アスペクト

取締役 早野洸揮

本事業では、地域内外の中小企業・スタートアップや大企業、大学等が連携して、地域の課題解決を図るためのプロジェクトや、多様な主体が交流できる会員組織(コミュニティ)の立ち上げなど、イノベーション創出に向けた取組を進めています。このインタビュー連載では、多摩地域のイノベーションをリードする注目企業をご紹介することで、皆様に多摩地域の魅力を発信していきます。

株式会社アスペクトは、粉末床溶融結合装置(3Dプリンター)の開発・販売・保守を行い、これに適した粉末樹脂材料の開発・販売を手掛けています。また、自社装置と材料を用いたモデリングサービスや、顧客の独自材料開発支援など、多様なニーズに対応する3Dプリンターの装置メーカーです。代表取締役社長のご子息であり、取締役を務める早野洸揮氏に、事業内容と3Dプリンター業界の課題と可能性について詳しく話を聞きました。

同僚の机にあった資料がきっかけで3Dプリンターの世界へ

- 会社の成り立ちについてご紹介ください。

早野:弊社は私の父が1996年に設立しました。父はもともと商社マンで、ある日、同僚の机の上に置いてあった3Dプリンターに関する資料を見て、「これ面白そうだからやっていい?」とそのアイデアを持ち帰ったのが始まりです。1986年ごろにはすでにアメリカに渡り、その実機を見て「将来はこれをやりたい」と思ったそうです。そして、1995年に商社を退職し、翌年アスペクトを立ち上げました。当初はアメリカ製3Dプリンターの代理店販売からスタートし、装置の販売やメンテナンス、造形物の提供を行っていました。しかし、代理店業務ではすべてをアメリカに握られる形になるため、父は「日本のものづくりを変えたい」と自社開発を決意。2001年ごろから装置メーカーへの転身を図り、研究開発を進めました。そして、2006年に初号機「センプリーチェ」をリリース。続いて2011年ごろに後続機「ラファエロシリーズ」を展開しました。その後も進化を続け、2015年には「ラファエロ2」、2021年には「AM-E3シリーズ」を発表。精度の向上や生産効率の向上を追求し、最新技術を反映させながら改良を重ねています。

BtoB向け装置、材料、ソフトウエアの開発

- 現在の事業内容をご紹介ください。

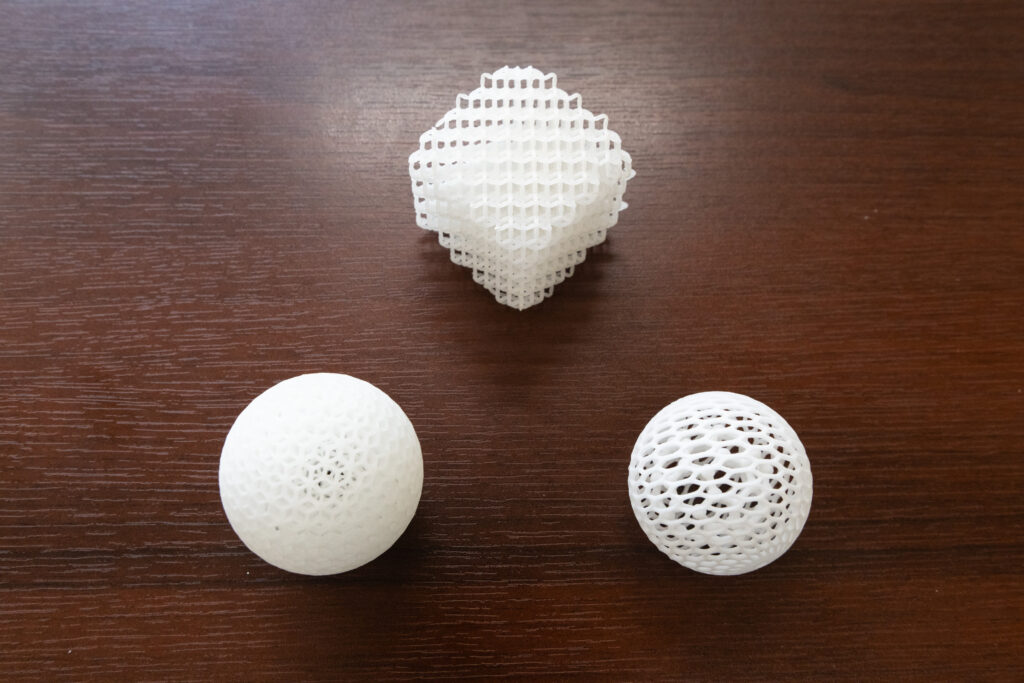

早野:現在の主な事業はBtoB向け装置の開発です。一般消費者向けではなく、量産可能で大きなものが作れる装置をコンセプトにしています。また、装置の開発だけでなく、それを制御するソフトウエアの開発や、造形物の素となる粉末樹脂材料の開発も手掛けています。材料自体はゼロから作るのではなく、材料メーカーと協力して装置に適した形に調整し、場合によっては装置自体も調整してリリースします。私たちは装置を持っているので、自社で造形したものの販売も行ったいます。例えば、この玉状のものを見てください。すごく特殊な形ですよね。中に別の玉が入っていて、これを一体造形で一度に作り上げています。普通なら、切削や成形で半球を作り、それを溶着や接着で組み合わせる必要がありますよ。しかし、3Dプリンターなら一回の加工で全部仕上がるんです。これが3Dプリンターの大きな強みです。

どんな樹脂でも加工できる性能の高さが強み

- 御社の開発している装置の特長を教えてください。

早野:我々の装置は、スーパーエンプラと呼ばれる高性能な樹脂を加工できるのが特長です。このスーパーエンプラは融点が200度以上あって非常に加工が難しいのですが、我々の装置は耐熱温度が最大300度まで対応しています。300度まで耐えられる樹脂装置を作れるのは、世界でも我々だけだと自負しています。また、弊社が扱っている特徴的な材料の一つがPPS(ポリフェニレンサルファイド)です。PPSは硬くて絶縁性があり、耐熱性が高いのが特徴で、最近は電気自動車でよく使われています。電気自動車では車体のあちこちに電気が流れるのを防ぐため、絶縁性が非常に重要です。PPSはその耐熱性と燃えにくさ、そして絶縁性でトップクラスの材料なんです。さらに、我々の装置はPBT(ポリブチレンテレフタレート)も扱えます。これも耐熱性と絶縁性があり、家電製品に多く使われています。業界ごとに求められる特性は異なりますが、我々の装置はそれぞれの材料に対応できるのが強みです。

市場規模は400億ドルとも。3Dプリンター業界の可能性

- 3Dプリンター市場の将来性はどれくらいあるとお考えですか。

早野:2030年ごろの市場規模予測については多くの意見があり、115億ドルから最大400億ドル、日本円で言うと1兆8500億円から6兆4000億円と、大きくばらつきがあります。文献やサイトによって金額が全然違うんですよね。ただ、日本国内では、3Dプリンターの開発を本格的にやっている企業はまだ少なく、未成熟な段階でこれだけの市場規模が期待される産業は珍しい。普通、ものづくりの分野は市場が成熟しきっていて、これほどの成長予測はないのですが、3Dプリンターだけは別です。市場規模の予測が大きく乖離しているのも、それだけ可能性が広がっている証拠と言えるでしょう。

業界が直面している3つの課題

- 3Dプリンターを世の中に普及させるうえで、どのような課題がありますか。

早野:3Dプリンターがまだ普及していない理由は大きく3つあります。まず、コストの問題です。装置自体が高額で、メーカー側には装置の価格を下げる努力が求められています。しかし、精度や速度を犠牲にせず価格を下げるのは難しい課題です。

次に、品質基準の未整備です。3Dプリンター製品の検品基準はまだ統一されていません。そのため、業界として基準を作る必要があります。こうした課題を解決し、市場のスタンダードを築けば、日本はこの分野で大きく成長できる可能性があります。

最後に、設計者の育成問題があります。3Dプリンターはデータがないとただの箱であり、データを作れる人材が必要です。設計者を育成し、CADやスキャナーを使えるようにするだけでなく、3Dプリンターに適したデザインを設計者が理解することが重要です。一般的な成形加工方法である射出成形や切削加工で作れるデータをそのまま3Dに置き換えても、コスト削減にはつながりません。例えば、部品を何十個と調達して組み上げるやり方だと、その分、リードタイムや人件費がかかりますよね。でも、3Dプリンターで初めから一体造形すればどうでしょう。こうした新しい手法が設計者には求められます。弊社でも、3Dの領域に興味のあるデザイナーとの縁を求めて、昨年、東京ビジネスデザインアワードに参加しました。3Dプリンターの特性を生かせる設計者の存在は、3Dプリンターの普及に欠かせないと考えています。

東京都立産業技術研究センターが本物のバイオリンを再現

- 工業製品以外で、御社の装置を使って造られたものをご紹介いただけますか?

早野:弊社の装置ユーザーさんが関わったプロジェクトがいくつかあります。例えば、GINZA SIXの6階にある蔦屋書店に金色の大きな像が飾られているのですが、これは弊社のユーザーが携わった作品です。弊社のユーザーが装置で部品を造形し、金箔を貼りながら組み上げて完成させました。この像、実は2体作られていて、もう1体はルーブル美術館に展示されていました。

https://bijutsutecho.com/magazine/news/report/19274

あと、楽器制作も面白い取り組みです。例えば、弊社の装置でバイオリンを作ったことがあります。東京都立産業技術研究センターにあるX線CTスキャナーで本物のバイオリンをスキャンし、そのデータを基にして造形しました。その後、専門家が構造解析や周波数応答解析などを行い、最先端の技術を用いて作っています。YouTubeに動画がアップされているのでぜひご覧ください。こういったプロジェクトは、技術とアイデアが融合して新しいものづくりの可能性を広げる良い例だと思います。

https://www.youtube.com/watch?v=eOO0zj1Pyxg

見据える先は海外展開と400億ドルの市場

- 最後に、今後の展望をお聞かせください。

早野:3Dプリンターを通じて、ものづくりのあり方を根本から変えたいという思いがあります。まず、直近の目標としては国内市場がどうしても小さいので、海外展開を進めていきたいと考えています。ヨーロッパにはこれまで装置を数台ほど輸出していたのですが、最近少し停滞しているので、もう一度そこを強化して再び展開したいですね。その海外実績を国内に持ち込んで、国内市場でもさらに広がっていけばいいなと思っています。さらに2030年以降を見据えると、最大400億ドルの3Dプリンター市場が予測されているので、そのなかで少なくとも100億ドルくらいは我々が取りに行きたいという意気込みで開発を進めています。そうした開発を通じて、より多くの人に3Dプリンターを使ってもらえる未来を目指していきたいと思っています。

会社情報

| 会社名 | 株式会社アスペクト |

|---|---|

| 設立 | 1996年11月18日 |

| 本社所在地 | 東京都稲城市東長沼3104-1 稲城ガーデニア弐番館10 |

| ウェブサイト | https://aspect.jpn.com/ |

| 事業内容 | 粉末床溶融結合装置AM-E3開発・販売・保守/粉末樹脂材料開発・販売/AM装置を用いた受託造形サービス(モデリングサービス) /AM技術の用途開発や共同研究開発/ソフトウエア開発 |